1. 늘 고생은 잔머리를 굴리게 한다.

노브볼트랑 홀드 다운 클램프를 만들면서 사포질좀 했더니 난리도 아니였다. 여기 저기 먼지가 날리고, 팔은 아프고, 청소하느라 고생이었다. 그래서 밀폐된 공간에서 그라인딩 작업을 해야 겠다는 생각이 들었다.

2. 언제나 시작은 재료 준비부터.

처음 무엇인가 만들때는 사실 보유한 재료에서 해결이 가능한 정도로 기획한다. 이번의 그라인딩 더스트 박스는 그 용어에 '박스'가 들어가 있는 만큼 알파 버전은 '종이박스'로 만들기로 결정했다. 마침 얇지만 넓은 투명 아크릴판도 한장 있어서 이것도 사용하기로 했다. 만약 아크릴판이 없었다면 유리판(10년전 이사왔을때 먼저 주인이 버리고간 책장의 미닫이 문으로 사용하고 있었던것)을 사용했을 것이다.

|

| [ 메인 준비물 ] |

택배가 왔던 종이 박스 하나와 아크릴판 하나, 그리고 박스테이프, 칼 정도가 준비물의 끝이다.

3. 초간단 만들기.

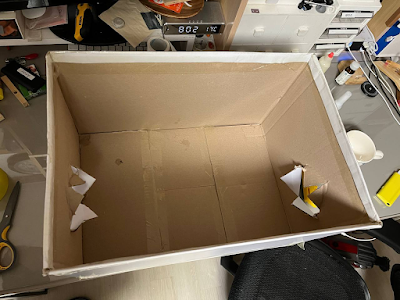

알파버전인 이유도 있겠지만, 워낙 구조가 간단한 물건이라 칼로 뚜껑 부분을 반 정도 잘라내고 안쪽으로 접어서 테이프로 붙였다.

|

| [ 나름 노력 1 ] |

그외에 좌우측에 손을 넣을 수 있게 십자로 잘라서 접었고, 바닥으로 먼지가 새지 않게 테이프를 붙였다. 그외의 모서리에 일부 테이핑을 했다. 대략 아래의 사진처럼 얼기 설기 테이핑을 했다.

|

| [ 나름 노력 2 ] |

아크릴판 한쪽 변을 테이프를 이용하여 박스에 붙였다. 일종의 경첩 원리가 되도록 붙인 것이다. (테이프 붙이지 않은 반대쪽으로 뚜껑을 들어서 연다는 느낌이다.)

|

| [ 여기 아크릴판 있어요~~ ] |

아크릴판이 잘 안보여서 좀더 각도를 낮추어서 사진을 찍었다.

|

실제 작업은 아래의 사진처럼 양쪽으로 손을 넣고 작업하는 형태로 시작하였다.

|

| [ 사진 촬영을 위하여 한손만 등장 ] |

이렇게 작업하다보니 팔을 너무 벌려야 해서 너무 불편하였다. 그래서 손을 넣기 위해서 뚫은 구멍 2개를 다시 테이프로 봉인하고 앞쪽으로 구멍을 만들었다. 확실히 앞쪽의 구멍이 사용하기에 편리했다.

|

| [ 앞쪽으로 구멍 변경 ] |

|

| [ 잘 안보이겠지만 측면 구멍을 테이프로 다시 봉인 ] |

4. 사용소감

간단한 소재와 노력으로 만든 물건 대비 엄청난 효과가 있다. 왜 진작부터 만들어 쓰지 않았을까 하는 정도이다. 방안에서 사포질 할때 엄청난 먼지와 씨름하느라 고생한 것을 생각해보면, 정말 편안하게 사용할 수 있는 정도이다. 그동안 봉인했던 디스크샌더를 살려내야 겠다.

아래의 링크는 약 5년전에 만들었다 봉인했던 디스크샌더이다.

5. 보완이 필요한 부분

알파버전을 만들어서 사용해보면서 보완해야 할 부분이 한두개 보이기 시작했다.

- 종이박스로 만들다 보니 조금만 힘을 주어도 종이박스가 찌그러 진다. 이를 위해서는 나무로 프레임을 만들까 생각중이다.

- 손을 넣는 구멍을 먼지가 빠지지 않게 최대한 손이 들어갈 정도로 작게 만들었더니, 손을 넣고 빼는 것이 생각보다 힘들다. 이부분은 조금더 구멍을 크게 원형으로 만들고 헌 옷을 이용해서 보완할 예정이다.

- 상단을 평평하게 만드니 쳐다 보는 것이 조금 어려운 부분이 있다. 기울기를 좀 주어서 앞쪽은 낮고 뒤쪽은 높게 만들 예정이다.

- 먼지가 날리는 것은 아니지만, 아크릴판에 먼지가 자꾸 붙어서 시계가 않좋아 진다. 청소기를 연결하여 흡입할 수 있게 하는 부분을 만들어 볼까 생각중이다.

- 2023-11-27 추가.

급조한 더스트 박스라도 안쪽에 디스크 샌더를 넣고 사용해보니 대박이었다. 거의 대부분의 먼지가 상자안에 쌓이고 있었다.

|

| [ 샌더 in 박스 ] |

더스트 박스를 아직 알파 버전에 두는 이유는 좀더 크기나, 사용성을 고려해서 적당하게 만들려고 하기 때문이다. 이것 저것 사용해 보니 아쉬운 부분들이 나타나고 있다.