1. 가운데 줄긋기 그게 무슨 대수라고?

소재의 가운데 줄을 긋는 작업이 그리 대단히 어려운 작업은 아니다. 정확도의 문제이지 언제나 쉽게 생각했다. 사실 제대로 그리지 못하는 것이 현실이다. 정확하게 시작점과 끝점을 표시하고 그리더라도 자를 대는 순간 흐트러지기 마련이다. 아무리 집중해도 정확하지는 않다.

2. 매일 그 일을 해야 한다면?

매일 가운데 줄을 그어야 한다면 도구는 필수이다. 인간이라는 존재가 반복되는 일상에 대해서는 편리함과 안락함을 추구하는 존재라 어쩔수 없이 도구를 발전시킨다고 생각한다.

3. 가장 간단하고 효율적인 도구는?

가진 소재들을 이용해서 만들 수 있는 도구를 만들어 보았다. 소재들을 소개하면 아래와 같다.

608 볼 베어링 4, M8 너트 6, 링와셔 4, M8 전산볼트를 5cm 정도로 자른것 2개, 3 ~ 3cm정도의 나사못 1개, 그리고 포맥스 조금.

다 만들고 나면 아래의 그림과 같다.

|

| [ 조연이 된 연필 ] |

|

| [ 사용할때는 이런 느낌 ] |

4. 만드는 과정은?

소재가 간단한 만큼 만드는 과정도 쉽다.

먼저 가로 20cm, 세로 3cm 정도의 기본 뼈대가 될 소재를 준비하자. 나는 포맥스로 만들었지만, 나무 소재가 가능하신 분이라면 나무로 만드는 것을 추천한다. 가지고 있는 최대 두께의 포맥스가 5T 이어서 두장을 붙여서 만들었다.

|

| [ 기본 뼈대는 직사각형 ~ ] |

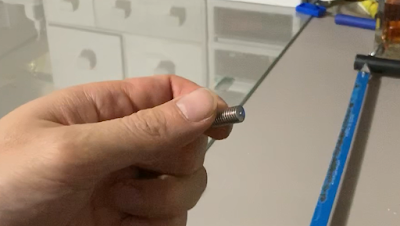

5 ~ 6cm 정도의 딱 맞는 볼트가 있으면 좋지만, 안타깝게도 가진 것이 없어서 전산볼트를 잘랐다. 전산볼트의 경우 1m 짜리 천원정도이니, 잘라서 사용하면 생각보다 저렴하다.

|

| [ M8 5 ~ 6cm 정도의 볼트 필요 ] |

그 다음이 가장 정성(?)을 들여야 하는 부분이다. 집중을 해서 소재의 가로 방향으로 센터라인을 그리고, 다시 정가운데를 표시한다. 이 정가운데로부터 좌우로 2cm씩 떨어지면서 표시한다.

|

| [ 초 집중한 결과? ] |

가지고 있는 모든 수단을 이용하여 구멍을 뚫자. 정가운데 부분만 3mm 정도의 구멍을 내고 나머지 8개의 표시한 부분에는 8mm 구멍을 뚫으면 된다.

|

| [ 나무조각 2개가 수직 드릴링에 크게 도움된다 ] |

|

| [ 제대로 뚫었으면 M8 볼트가 무난히 들어간다 ] |

마지막에 모서리들을 정리해서 날카로운 느낌을 제거한다.

|

| [ 나름 공헌한 모서리 대패 ] |

일반적인 볼트가 아니라 전산볼트를 자른 것이라면, 아래의 그림과 같이 한쪽 끝부분에 너트 2개를 배치하고, 서로 반대 방향으로 돌려서 단단히 고정시킨다.

그 다음 볼베어링을 2개 끼우고, 포맥스 위아래에 링와셔가 배치되도록 끼운 다음에, 마지막으로 너트로 고정시키면 된다. 아주 단단하게 고정할 필요는 없고 그냥 손으로 돌려서 고정하는 형태면 된다. 이유는 소재의 너비에 따라서 구멍의 위치를 바꿀수 있기 때문이다.

양쪽의 대칭되는 구멍에 맞게 끼워서 사용하면 된다. 정가운데 3mm 구멍은 나사못을 끼워서 그 나사못이 줄을 긋는 핀이 되도록 하면 끝이다.

5. 사용방법은?

만드는 과정과 사용하는 방법을 유투브에 올러 놓았다. 아래의 링크로 감상 가능하다.

![[ 음? ]](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEglPxBuVm1qK0AX6zBNWjqn93iOeeV9_1dbpF5R3QS0O30qUtDTy762HBK6l7Vm0ilz-NumvYnNo6Mr8v24m3VbGy4MzdhAjUg8lHM3tdB-Yi7bcjG64yFJd61O-ljs7pJmK3F8pS0uPEA/w400-h240/1.png)